作者:罗三军老师

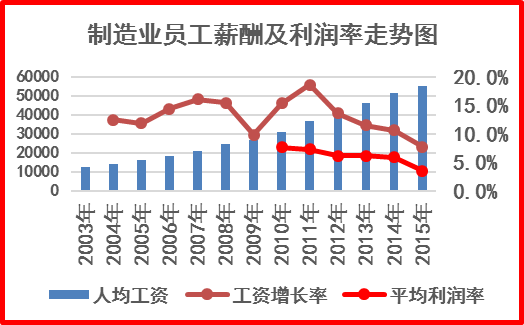

众所周知企业存在的目的是获取利润,准确地说应该是在有限的资源下获取利润最大化。然而,制造业利润率逐年下降,已是不争的事实。广州求正企业管理专家组透过大数据发现,2016年,有25%的企业利润率接近于0,有18%的民企出现亏损,另一方面,仅有四分之一的企业利润率超过7%,而有一半的企业利润率却达不到在2.5%。

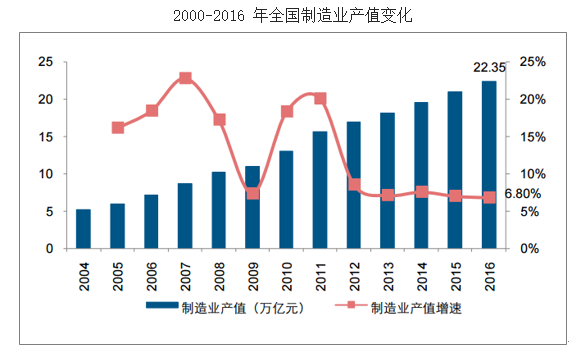

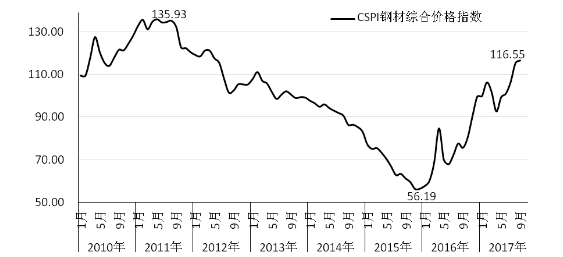

通过以上图表数据发现,员工薪酬增长率(10%左右),明显高于人均产值增长率(6%左右),反过来说就是企业生产劳动效率的改善不足,导致企业支付单位销售额的人工成本在逐增加;而2017年的原材料疯涨更令企业经营雪上加霜(见下图钢材价格指数走势图)。

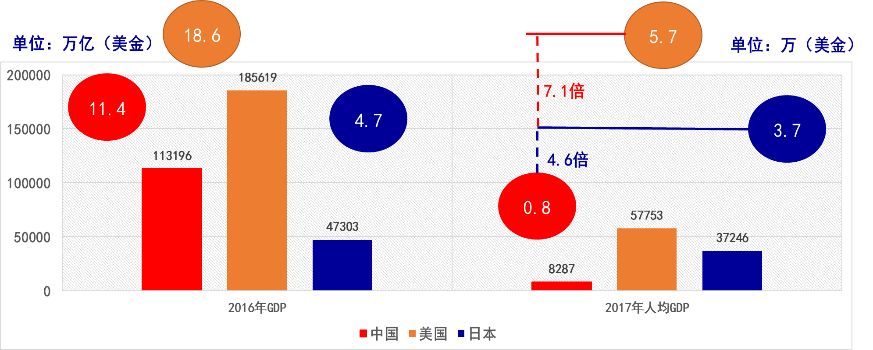

笔者近期走访多有一定规模的民营家企业都听到同样一种抱怨:“中国民营制造型企业现场根本赚不到钱,企业经营就像买股票,材料降价时大量屯购,依靠企业老板对原材料市场变化的嗅觉,赚取微薄的利润”。然而,对于现场的劳动效率损失或是各种浪费现象,上至老板,下至员工,却视而不见或闭口不谈。根据数据显示,美国的劳动效率是中国的7.1倍,日本的劳动效率是中国的4.6倍(见下图2016年中、美、日GDP产值对比图)。

为什么会有如此大的差距呢?难道美国、日本的员工就有三头六臂?其实不然,这跟生产现场管理、组织方式、员工作业方法的差异有着巨大关系。举两个简单的事例:

1、关于作业方式的差距在于,我们的管理者要么抱怨员工熟练度、责任心,要么就寄望公司购买全自动设备;而优秀外企却通过不断改善作业条件,以压缩员工非增值作业时间,从而提升劳动效率。对比下面的作业视频,就可见一斑了。

某民企作业方式

某外企作业方式

2、关于产品切换的,我们的管理者一提到减少产品切换损失,首先想到的就是增加产品生产比量,减少切换次数;而优秀外企却更愿意用下例视频方式教导员工减少单次切换时间。通过单次切换时间的压缩,增加切换频次,实现多品种、小批量生产模式,从而降低库存。

产品快速切换视频

从上面两个简单的示例,可以看到差距所在。在多年的精益咨询辅导师过程中,发现我们的管理者并不缺乏现场实操及动手能力,相对较为薄弱的环节在于发现浪费及改善的思维。只要我们的管理者从现场的点滴改善做起,劳动效率必然能得到非常大的提升。