在推进精益过程中,很多工厂/车间管理者都会有这样的疑问:“根据精益管理的理论及思想,工厂/车间的浪费实在太多了,感觉每一项都很重要,但究竟先从哪里开始改善呢”?又或者是:“努力消灭了很多浪费,但收效并不大”。这也许就是让很多管理者对精益推进抱有很大怀疑的真正原因吧。笔者在精益咨询过程中将现场改善方法归纳为十六字方针:高空鸟瞰、整体排查、线体调整、单点优化。

1、高空鸟瞰

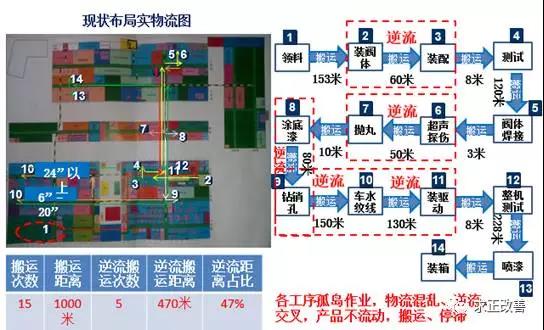

据统计,产品生产中搬运和停顿时间约占70-80%,搬运的费用约占加工费的25-40%。而工厂最大的搬运浪费是由工厂布局不合理造成的,所以改善的第一步是:绘制工厂/车间布局图及设备布置图,分析设备、设施的配置是否按生产流程的流向布置,有无断点、重复路线和逆流情况,找出不合理的部分,设计新的布局,使生产流程在新的布置图上路线最短、配置最合理,实现搬运、库存、过多/过早生产的浪费削减。

例一:某工厂现状布局改善

2、整体排查

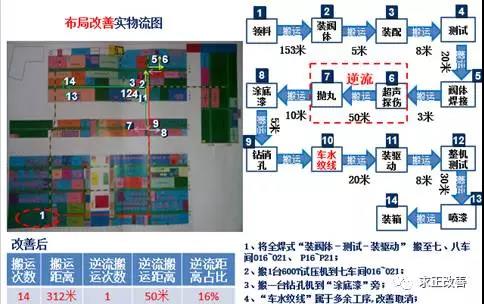

据分析,产品生产中因工艺流程安排不合理导致人力浪费高达20%以上,同时也是影响工厂布局的关键因素。所以在新布局规划过程中,重中之重是需要进一步分析现有生产工艺流程是否合理,哪些环节可以取消、合并、简化?从而减少不良品及重复/过度加工的浪费。

例二:某工厂总装工艺流程分析

3、线体调整

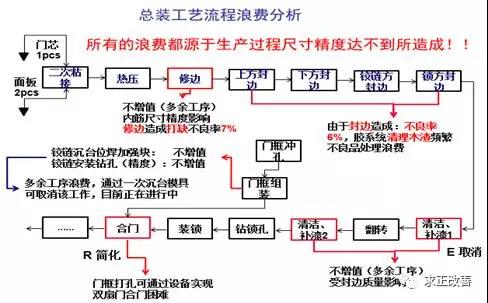

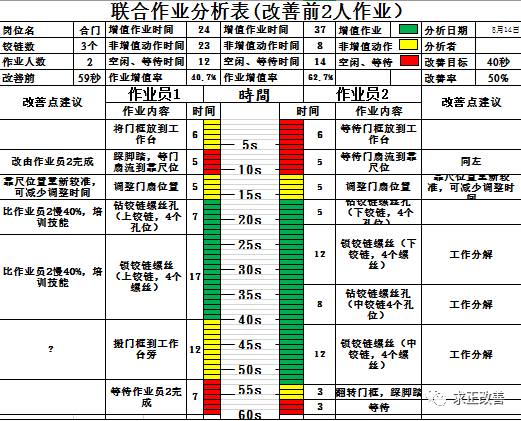

生产线不平衡是影响生产效率的直接因素,因此在工艺流程分析、排查完成后,紧接着需要重点研究生产线的节拍、每个工序的作业时间是否平衡。对作业时间与需求节拍差异较大的工序,设定阶段消除目标,通过ECRS进行逐步调整。从而减少等待的浪费。

例三:某工厂产线平衡调整表

4、单点优化

弯腰作业、站在凳子上作业、蹲着作业、作业场所不畅、没有适合的工位器具、作业强度大、人-机配合等不合理的设置都会影响岗位的作业效率,所以改善的最终要落实到作业岗位上;通过应用IE作业分析的方法对岗位作业动作、顺序、环境、工器具进行优化,实现动作浪费的消除。

例四:某作业岗位作业分析改善

当然,无论什么套路的改善,其核心一定是立足于方便员工的操作、化繁为简、降低员工作业强度,从而得到员工的支持并参与改善。脱离了这一核心,任何的改善都将只是昙花一现。