管理咨询的核心功能是帮助,是帮助企业实现资源价值的最大化。企业管理者一定要认清管理咨询在自己企业中的定位,结合企业现状,合理利用管理咨询这一重要武器,实现企业管理创新升级,助力企业的高质量发展。

化工行业的安全生产问题一直是摆在我们面前的严峻课题,这不仅需要政府的监管,企业的重视,企业咨询机构的支持,更需要每位相关人员从自身出发,树立安全意识,吸收科学、先进的管理理念和方法,提升安全素养,来确保安全生产工作的长治久安。

随着我国制造业的升级和国家智能制造的深入,推进制造的自动化和智能化势在必行。但是,我要认清实现智能制造必须要经历精益改善之路,精益才是生产的效率、质量源泉。

2020年7月10日,华商研究院【求正改善】专家团队正式进驻可利亚多元醇(南京)有限公司,启动5S管理第一期项目。

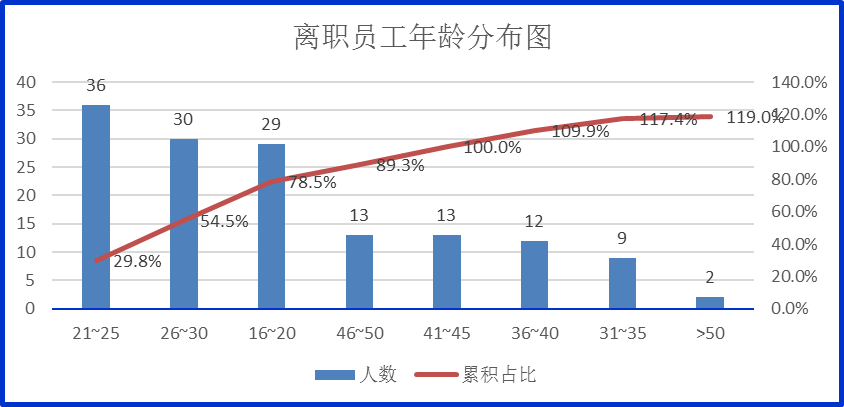

很多企业不注重员工离职前的面谈,认为都已经确定要走了,还有什么好谈的。但要控制住员工流失,离职前而谈是必不可少的一环。因为员工在辞职单上的原因永远是不真实的,所以如果只是对辞职单上的原因进行整理、分析,是无法找到真正对策的。

咨询的主要功能是帮助,这是核心。

我喜欢精益的理念,包括方针管理这个说法,那我的方针是什么,就是我想变成什么样的人呢?成为一个有价值的人,大方向是知道的,我要做的就是坚持下去。

企业内的员工如果长期的组织负面情绪和压力的影响下,破坏欲也会与日俱增。当他们发现“第一扇破窗”发生的过程前后,并没有人因此而受到惩罚,也没有管理人员对“破窗”进行修复,这种情况下,人们常常容易被自我暗示:“窗”是可以被打破的,而且这样不需要承担责任,不知不觉,很多人就成了第二双手、第三双手……

一直以为滴滴司机是一个靠平台派单,不需要太多管理思考的工作。然而近期偶遇滴滴司机赵师傅后,彻底改变了对于这个行业的看法——当滴滴司机插上精益的翅膀,各方面指标是可以轻松领跑同行的

总而言之,推行精益管理改革需要经营者的决策才能实施,这是精益管理改革的触发条件,而员工的积极性直接决定推行改革的阻力大小。一个好的精益管理企业,一方面应该由经营者带动管理者,管理者约束企业员工自上而下推行精益型改革,另一方面,应该营造一个好的气氛,让员工能够直觉的发现问题并提出问题,自下而上促进精益化改革实施。

现代经理人都有非常强的反思和觉察意识,这让我们有机会向他们提出有效和中肯的建议,帮助他们修正和优化个人管理行为的同时,团队也变得更有竞争力!